从PCB设计到所有元件焊接完成为一个电路板,需要诸多环节的严格把控和配合。其中,PCB图是影响PCB焊接质量的主要因素之一。接下来,我们将从贴片焊接的角度,和大家分享PCB画图环节的一些良心建议,希望PCB设计工程师在画图的过程中能够避免出现影响焊接质量的各种不良画法。

1、关于PCB板的颜色:建议不要做成红色。因为红色电路板在贴片机的摄像机的红色光源下呈白色,无法进行编程,不便于贴片机进行焊接。

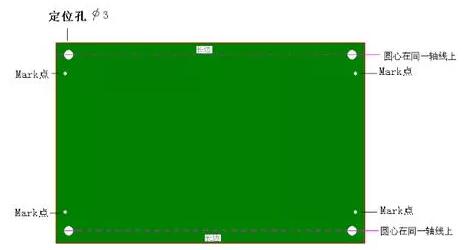

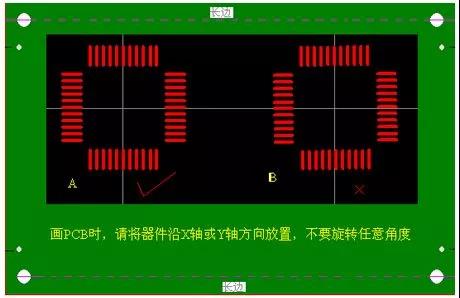

2、关于定位孔:PCB板的四角要留四个孔(最小孔径 2.5mm),用于印刷锡膏时定位电路板。要求X轴或Y轴方向圆心在同一轴线上,如下图:

3、关于Mark点:用于贴片机定位。PCB板上要标注Mark点,具体位置:在板的斜对角,可以是圆形,或方形的焊盘,不要跟其它器件的焊盘混在一起。如果双面有器件,双面都要标注。

设计PCB时,需要注意以下几点:

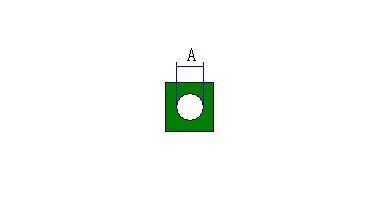

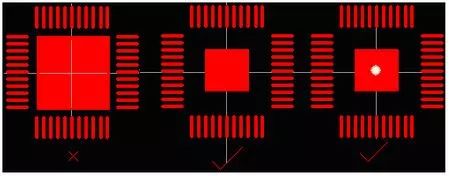

①Mark点的形状如以下图案。(上下对称或左右对称)

②A的尺寸为2.0mm。

③从Mark点的外缘离2.0mm的范围内,不应有可能引起错误的识别的形状和颜色变化。(焊盘、焊膏)

④Mark点的颜色要和周围PCB的颜色有明暗差异。

⑤为了确保识别精度,Mark点的表面上电镀铜或锡来防止表面反射。对形状只有线条的标记,光点不能识别。如下图所示:

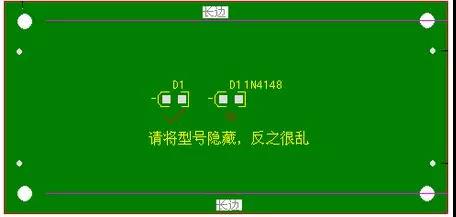

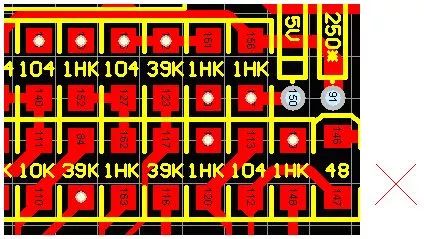

4、关于丝印和标识:请将器件型号隐藏。尤其是器件密度高的电路板。否则,眼花缭乱影响找到焊接位置。如下图:

同时,也不要只标型号,不标标号,造成贴片机编程时无法进行,如下图所示:

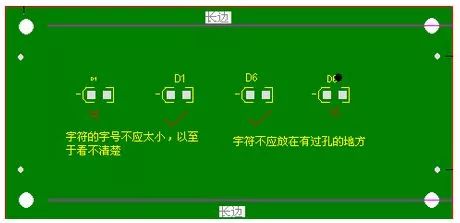

此外丝印字符的字号不应太小,以至于看不清。字符放置位置应错开过孔,以免误读。

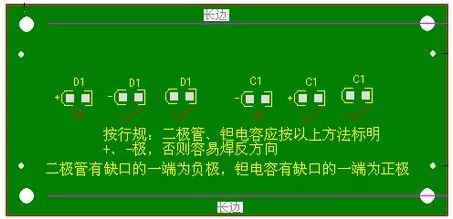

5、关于二极管、钽电容的极性标注:二极管、钽电容的极性标注应符合行规,以免工人凭经验焊错方向。如图:

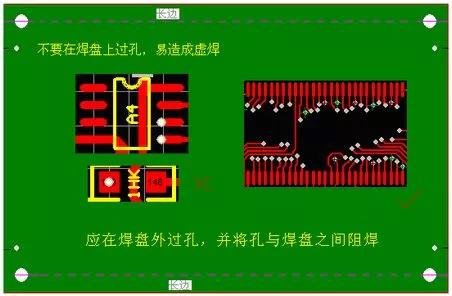

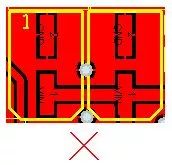

6、不要直接在焊盘上过孔:直接在焊盘上过孔的缺陷是在过回流时锡膏熔化后流到过孔内,造成器件焊盘缺锡,从而形成虚焊。如图:

7、放置器件不要旋转任意角度:由于贴片机无法旋转任意角度,只能旋转90℃、180℃、270℃、360℃。如下图B 旋转了1℃,贴片机贴装后器件管脚与电路板上的焊盘就会错开1℃的角度,从而影响焊接质量。

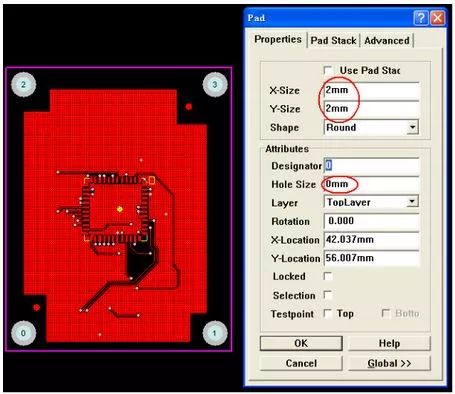

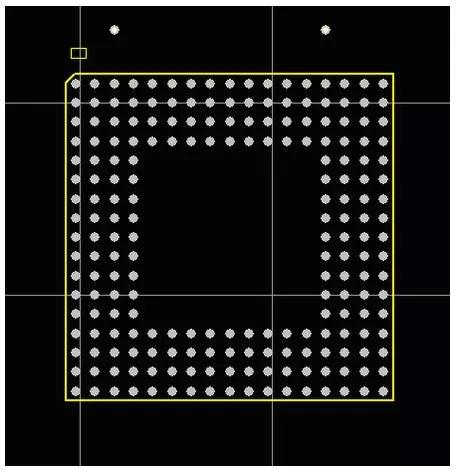

8、关于BGA:由于BGA封装比较特殊,其焊盘都在芯片底下,外面看不到焊接效果。为了返修方便,建议在PCB板上打两个 Hole Size:30mil 的定位孔,以便返修时定位(用来刮锡膏的)钢网。

温馨提示:定位孔的大小不宜过大或过小,要使针插入后不掉、不晃动、插入时稍微有点紧为宜,否则定位不准。如下图:

此外,建议BGA周围一定的范围内要留出空地别放置器件,以便返修时能放得下网板刮锡膏。

9、厚度较高的两个器件不要紧密排在一起:如下图所示,这样布板会造成贴片机贴装第二个器件时碰到前面已贴的器件,机器会检测到危险,造成机器自动断电。

10、关于芯片底下中间有焊盘的问题:芯片底下中间有焊盘的芯片画图时如果按芯片的封装图画中间的焊盘,就容易引起短路现象。建议将中间的焊盘缩小,使它与周围管脚焊盘之间的距离增大,从而减少短路的机会。如下图:

工程师在画PCB图时需要注意的事项还有很多,大家在实际工作过程中要学会留意和总结,养成良好的画图习惯。

(本文整理自网络,版权归原作者所有,如有侵权请联系删除!)

更多PCB行业资讯,请关注“快点儿PCB学院”微信公众号。